پرکاربرد ترین روش های پوشش دهی فلزات در صنعت

مهم ترین قسمت هر قطعه ی فلزی سطح رویی آن است که به مرور زمان در معرض انواع آسیب ها مانند خوردگی ، اکسیداسیون، زنگ زدگی ، خراش، ضربه ، سایش و… قرار می گیرد. بنابراین در ساخت فلزات توجه به کیفیت سطح رویی آنها از اهمیت ویژه ای برخوردار است. به همین منظور سطح رویی فلزات را با روش های مختلف و مواد مختلف پوشش می دهند.

اگر شما هم در این حوزه مطالعه یا فعالیت می کنید و علاقمند هستید ؛ در خصوص انواع پوشش دهی ، بهترین نوع پوشش دهی و تاثیر آن بر عملکرد فلزات اطلاعات بیشتری کسب کنید؛ دعوت می کنیم در ادامه با فولاد نصر آذربایجان همراه باشید.

پوشش دهی فلزات چیست؟ (Metal Coating)

ایجاد یک لایه محافظ بر روی انواع محصولات فلزی مانند فولاد ،مس، روی، آلومینیوم و… که آنها را در برابر عوامل محیطی یا سایر عوامل محافظت میکند، پوشش دهی فلزات گفته می شود که هدف از این عمل بهبود خواص سطحی آنها می باشد.

کدام فلزات به پوشش دهی نیاز دارند؟

یکی از مهم ترین فلزاتی که به پوشش دهی نیاز دارند؛ فولاد های ابزاری است.از این فولادها برای ساخت ابزار و قالب استفاده می شود که به علت تماس مداوم با سایر مواد و کار در دمای بالا، مستعد ترک خوردگی یا سایش هستند. به همین دلیل پوشش دهی آنها از اهمیت زیادی برخوردار است.

در مقیاس بزرگ نیز از پوشش دهی برای محافظت از تجهیزات سنگین مانند قطار، اتومبیل، قایق و هواپیما و…استفاده می شود.

مزایای پوشش دهی فلزات

از مهم ترین دلایل و مزایای پوشش دهی فلزات می توان به موارد زیر اشاره کرد:

- افزایش دوام و طول عمر فلزات

- افزایش مقاومت در برابر خوردگی و زنگ زدگی

- افزایش قابلیت تحمل بار

- کاهش اسطحکاک

- مقاومت در برابر نفوذ رطوبت

- افزایش سختی

- افرایش مقاومت الکتریکی

- لحیم کاری راحت تر

- افزایش مقاومت شیمیایی

- چسبندگی بهتر

- افرایش زیبایی ظاهری

انواع روش های پوشش دهی فلزات

روش های مختلفی برای پوشش دهی فلزات وجود دارد که باعث افزایش مقاومت در برابر خوردگی ، زنگ زدگی و… می شود. از رایج ترین و مهم ترین روش های پوشش دهی با فلز می توان به مواد زیر اشاره کرد:

1- گالوانیزه کردن :

در این روش فلزاتی مانند آهن یا فولاد را در حمام روی مذاب قوطه ور می کنند ، سپس فلز پوشش داده شده را خارج کرده و در واکنش با اکسیژن و دیاکسید کربن موجود در اتمسفر قرار می دهند تا یک لایه کربنات روی بهعنوان پوشش محافظ روی فلز تشکیل شود. از مزایای این روش این است که بسیار پایدار و بادوام است، محکم به فلز می چسبد و به راحتی پوسته پوسته نمی شود.

اما این روش هزینه ی بالایی دارد و برای قطعات کوچک مانند بست ها و مهره ها مقرون به صرفه نیست. همچنین رنگ ظاهر این پوشش خاکستری مات است که ظاهر زیبایی ندارد و برای برخی کاربرد ها که در آنها زیبایی ظاهری اهمیت دارد، مناسب نیست. همچنین گالوانیزاسیون خود به 2 روش سرد و گرم انجام میشود.

2– آبکاری کردن یا رسوب دهی الکتریکی :

یکی از رایج ترین روش های پوشش دهی فلزات آبکاری یا رسوب دهی الکتریکی است. در این روش یک لایه نازک از یک فلز بر روی سطح فلز دیگر رسوب می کند. به این صورت که دو نوع فلز پوشش داده و پوشش دهنده در محلول الکترولیتی قرار میگیرند. فلزی که قرار است پوشش داده شود بهعنوان آند عمل میکند و فلز پوششدهنده بهعنوان کاتد عمل میکند.

جریان الکتریکی به سلول الکترولیتی اعمال شده و باعث میشود یونهای فلزی از کاتد به آند حرکت کنند و درنتیجه پوشش تشکیل شود. در این روش سطح فلز از زیبایی و درخشندگی زیادی برخوردار است، به همین دلیل از آن برای پوشش دهی جواهرات و زیورآلات استفاده می شود.

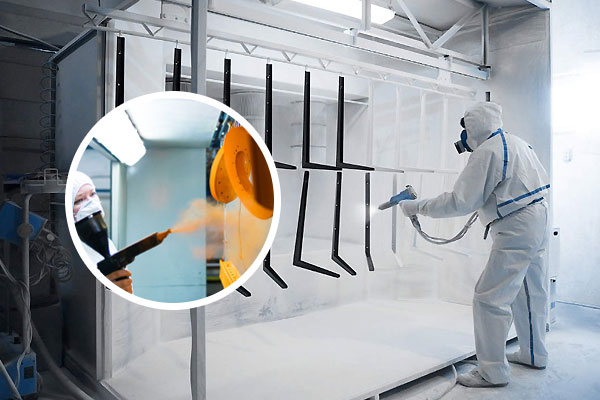

3– پوشش پودری :

در این روش ، پوشش دهی فلزات با ماده ی پودری انجام می شود. به این صورت که در طی یک فرآیند الکترواستاتیک، ذرات پوشش با قطب های مخالف با قسمتی که قرار است پوشش داده شود، بار الکتریکی می گیرند و این تفاوت بار باعث میشود که ذرات پودر شده به سطح فلز بچسبند.

سپس جسم پوشش داده شده در یک کوره تحت عملیات حرارتی قرار میگیرد تا خشک و سخت شود.پوشش های ایجاد شده با این روش دوام و زیبایی ظاهری بالایی دارند، همچنین می توان اندازه ی فلزات در حال پوشش را محدود کرد اما هزینههای اولیه تجهیزات این روش بالا است و پوشش دهی باعث ایجاد لایه نازک و صاف نمی شود.

به همین دلیل این روش برای پوشش دهی با ضخامت کمتر از ۶ میلیمتر مناسب نیست. از معروف ترین پوشش های پودری می توان به زینک فلیک یا داکرومات اشاره کرد.

4 –پاشش حرارتی :

در این روش که به آن اسپری حرارتی نیز گفته می شود، به یک منبع حرارتی ثابت مانند شعله و یک ماده پوششی نیاز است .مواد پوشش که بهصورت پودر یا سیم هستند از طریق شعله گرم شده و به صورت قطرات کوچکی از آنها بر روی سطح فلزات پاشیده میشود. پوششهای حاصل از این روش در مقایسه با سایر روش ها کمی ضخیمتر هستند وچیزی حدود ۰٫۰۰2 اینچ تا ۰٫۰25 اینچ ضخامت دارند و علاوه بر پوشش دهی فلزات برای پوشش دهی پلاستیک نیز می توان از آن استفاده نمود.

پاشش حرارتی خود شامل روش های زیر است :

- سیم قوس الکتریکی

- پاشش شعلهای

- پاشش پلاسما

- سوخت- اکسیژن با سرعت بالا (HVOF)

5– آنودایز کردن :

یکی دیگر از روش های رایج پوشش دهی فلزات غیر آهنی مانند آلومینیوم آنودایز کردن است.در این روش قطعه ی آلومینیومی در یک مخزن پر از محلول الکترولیتی همراه با یک کاتد قرار می گیرد و جریان الکتریکی از آلومینیوم عبور کرده و باعث اکسید شدن آن و تشکیل یک سد محافظ میشود.

از مزایای این روش این است که ماندگاری و دوام بالایی دارد و سطح آن را می توان با مواد شوینده ملایم تمیز کرد. اما این روش فقط برای تعداد محدودی از فلزات غیر آهنی مناسب است و از آن برای پوشش دهی فولاد و آهن نمی توان استفاده کرد ، همچنین رنگ های به دست آماده با این روش بسیار محدود است.

6-رسوب بخار :

در این روش، پوشش دهنده که نوعی فلز است، ابتدا تبخیر شده و سپس بر روی سطح مورد نظر متراکم میشود. روشهای رسوب بخار به دو دسته ی رسوب فیزیکی بخار و رسوب شیمیایی بخار تقسیم میشوند.

رسوب فیزیکی بخار

در روش رسوب فیزیکی بخار یا PVD ، ابتدا ماده فلزی در دماهای بالاتر از 1000-2000 درجه سانتیگراد تبخیر شده و سپس در محیط خلاء و تحتفشار، متراکم میشود و پوششی فوق نازک از 0تا 20 میکرومتر بر روی قطعه ی مورد نظر ایجاد می شود.

رسوب شیمیایی بخار

در روش رسوب شیمیایی بخار یا CVD ، فلز مورد نظر تا دماهای بیش از 850 درجه سانتیگراد گرم میشود، سپس تبخیر شده و بر روی سطح مورد نظر جذب میشود. در ادامه مواد جذبشده ازنظر شیمیایی با یکدیگر واکنش داده و پوشش مورد نظر که یک لایه نازک غیر قابل نفوذ است، به وجود می آید. این روش برای پوشش دهی فلزات و مواد سخت استفاده میشود و در آن از هر فلزی به عنوان پوشش نمی توان استفاده کرد زیرا هر فلزی تحمل دمای ذوب بالا را ندارد.

در برخی صنایع نیز به جای فلز، از پلاستیک و رنگ برای پوشش دهی فلزات استفاده می شود که در زیر به شرح آنها می پردازیم :

پوشش دهی با پلاستیک

در این روش پوشش دهی با پودر ترموپلاستیک انجام می شود. به این صورت که ابتدا قطعات فلزی چربیزدایی شده و سپس در دمای بین 250-400 درجه سانتیگراد گرم می شوند و در مرحله بعدی در معرض پودر ترموپلاستیک قرار می گیرند و ذرات ریز پودرها به سطح فلز چسبیده و روی آن ذوب می شوند و یک سطح صاف و یکنواخت پلاستیکی به وجود می آورند.

پوشش دهی با رنگ

در این روش قطعات فلزی با چند لایه رنگ پوشش دهی می شوند. این روش شامل سه مرحله ی بتونه کاری، رنگآمیزی و تکمیل آن است. پوشش های رنگ مقاومت بسیار بالایی در بدترین شرایط آب و هوایی دارند و 40-70 درصد می توانند در برابر رطوبت مقاومت کنند. البته استفاده از رنگ هزینه ها را افزایش می دهد.

بهترین روش پوشش دهی فلزات

در جواب این سوال که بهترین روش پوشش دهی فلزات کدام است ؟ باید گفت : هر کدام از روش های ذکر شده بر اساس نیازها و کاربرد های مختلف مورد استفاده قرار می گیرند .اما اینکه کدام یک از آنها بهترین است ؛ به نوع فلز ، کاربرد فلز، میزان بودجه ،زمان تکمیل شدن پروژه، ضخامت پوشش، زیبایی ظاهری و در دسترس بودن آن روش بستگی دارد.

سخن آخر

همان طور که اشاره شد به منظور افزایش کیفیت سطح رویی فلزات و افزایش مقاومت آنها در برابر زنگ زدگی ، اکسیداسیون ، خوردگی و … از فرایند پوشش دهی فلزات استفاده می شود. در این فرایند یک لایه ی نازک برای روی قطعه ی مورد نظر کشیده می شود تا از آن در برابر انواع آسیب های فیزیکی و شیمیایی محافظت کند.

روش های مختلفی برای پوشش دهی فلزات وجود دارد مانند روش گالوانیزه کردن ، آبکاری کردن، پوشش پودری ، آنودایز کردن ، رسوب بخار ، پاشش حرارتی و.. هر کدام از این روش ها مزایا و معایب خاص خود را دارند که باید با توجه به نوع فلز ، نوع کاربرد، روش دردسترس و میزان بودجه یکی از آن ها انتخاب و مورد استفاده قرار گیرد.

امیدواریم با مطالعه ی این مقاله اطلاعات مفیدی را در خصوص پوشش دهی فلزات کسب کرده باشید. در صورتی که به انواع تیرآهن ، نبشی ، ناودانی و دیگر مقاطع فلزی نیاز دارید ما در فولاد نصر آذربایجان به عنوان یکی از بزرگترین واحد های تولیدی مقاطع فولادی از قبیل انواع تیر آهن ، نبشی و… آماده ی ارائه خدمات به شما هموطنان عزیز هستیم.